Mitsubishi Galant

1990—2001 года выпуска

Ремонт и эксплуатация автомобиля

Полезные советы по проведению восстановительного ремонта двигателя

Общая информация

Большая часть процедур капитального и восстановительного ремонта двигателя относится

к числу так называемых стандартных. Особое внимание следует уделять неукоснительному

соблюдению требований Спецификаций для конкретного двигателя. Многое зависит также

от квалификации исполнителя. Составители настоящего Руководства рекомендуют следующий

подход к подготовке и выполнению восстановительного ремонта двигателя:

· Владелец автомобиля может самостоятельно произвести демонтаж, чистку и проверку

состояния компонентов;

· После приобретения необходимых сменных деталей все снятые элементы следует доставить

в мастерскую автосервиса, где подготовка к установке и сборка узлов будут произведены

силами квалифицированных специалистов;

· Большая часть сборочных процедур (установка коленчатого вала, подшипников, шатунно-поршневых

сборок и пр.) также может быть произведена собственными силами владельца при условии

наличия необходимого инструментария.

Прежде чем приступать к работе, постарайтесь определить для себя спектр работ,

которые Вы будете производить самостоятельно.

Инструменты

К числу инструментов, использование которых является необходимым условием выполнения

полного капитального ремонта двигателя относится следующие:

· Стандартный набор слесарного инструмента;

· Набор картонных или пластмассовых контейнеров/полиэтиленовых пакетов для организованного

хранения мелких компонентов;

· Комплект съемников винтового и ножечного типа;

· Скребок для зачистки сопрягаемых поверхностей;

· Инструмент для сжатия клапанных пружин;

· Инструмент для прочистки канавок под установку поршневых колец;

· Инструмент для снятия и установки поршневых колец;

· Специальный зенкер для снятия ступенчатого износа со стенок цилиндров;

· Хон для обработки зеркал цилиндров;

· Набор микрометров;

· Телескопический нутромер;

· Циферблатный измеритель плунжерного типа (DTI);

· Набор Plastigage для определения рабочих зазоров в подшипниках;

· Портативный монтажный стенд для фиксации снятого с автомобиля двигателя (желательно).

· Электродрель;

· Набор метчиков и лерок;

· Проволочные щетки;

· Цилиндрические щетки для прочистки масляных галерей;

· Растворитель.

Иногда возникает необходимость в использовании некоторых специальных инструментов,

идентификационный номер которых в подобных случаях указывается в тексте описания

соответствующей процедуры.

Материалы, используемые для изготовления узлов и деталей силового

агрегата

В последнее время все большую популярность в автомобилестроении, в виду своего

низкого удельного веса, приобретает алюминий. При обслуживании алюминиевых деталей

следует соблюдать некоторые особые меры предосторожности:

· Не используйте для чистки алюминиевых деталей агрессивные растворы, применение

которых может привести к эрозии сплава;

· Перед химической чисткой силового агрегата снимайте с него все изготовленные

из алюминия компоненты;

· Во избежание “прихватывания” вворачиваемого в изготавливаемые из алюминия детали

крепежа предварительно смазывайте его резьбовую часть моторным маслом, либо антиприхватывающим

герметиком;

· Старайтесь не допускать затягивания крепежа, вворачиваемого в алюминиевые компоненты,

с чрезмерным усилием, — следите за соблюдением требований Спецификаций.

При сборке агрегата все движущиеся его внутренние компоненты следует пред установкой

смазывать специальной смазкой, обеспечивающий щадящий режим их эксплуатации при

первичном запуске (двигательное масло не годится для смазывания таких компонентов).

Для фиксации подверженного повышенным вибрационным нагрузкам резьбового крепежа

следует использовать специальный незастывающий герметик типа Loctite®.

Чистка

Прежде чем приступать к проверке состояния компонентов двигателя их следует тщательным

образом очистить. Помните, что трещины в литье блока/головки цилиндров легко можно

проглядеть под слоем неизбежно присутствующих на поверхности данных компонентов

отложений, накипи и нагара.

Чистка компонентов может быть произведена с применением обычного слесарного инструмента

и различного рода растворителей и детергентов. Основной слой угольных отложений

обычно удаляется путем скалывания специальным деревянным зубилом. Нагар и следы

материала старой прокладки снимаются при помощи скребка и растворителя. Для удаления

особо твердых отложений можно воспользоваться специальными насадками к электродрели,

однако, действовать следует крайне осторожно, чтобы случайно не повредить прокладочные

поверхности, постели подшипников и зеркала цилиндров.

|

Составители настоящего |

Старайтесь всегда придерживаться инструкций изготовителей чистящих средств и инструментов.

Не забывайте о необходимости использования защитных очков и перчаток.

Перед чисткой блока цилиндров извлеките из него все предусмотренные конструкцией

заглушки, выжимные пробки и запрессованные подшипниковые вкладыши. Для промывки

труднодоступных полостей, галерей и маслотоков используйте специальные щетки.

Не забывайте, что читке должны быть подвержены все самые мельчайшие компоненты

агрегата, включая крепеж и пружины. Для растворения следов коррозии и различного

рода отложений мелкие детали предварительно следует поместить в масляную ванну.

Особое внимание уделите удалению нагара с днищ поршней из канавок под установку

поршневых колец.

|

Ни в коем случае не применяйте |

При чистке головки цилиндров тщательно удалите угольные отложения со стенок камер

сгорания.

|

Чистка производится перед |

При отсутствии полной уверенности в своих силах разумно будет поручить выполнение

чистки компонентов двигателя специалистам автосервиса.

Восстановление поврежденных резьбовых отверстий

|

Существует несколько методов восстановления |

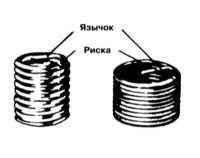

Выпускаются витые вставки под резьбовой крепеж стандартного (американского) и

метрического (европейского) типа. Отдельные вставки применяются для восстановления

резьбы в свечных отверстиях. Вставки оборудованы специальными стопорными язычками,

обеспечивающими их фиксацию на посадочном инструменте при установке. После вворачивания

вставки язычок обкусывается.

|

|

В состав типичного набора для восстановления резьбовых отверстий входят комплект

витых вставок, метчик, соответствующий наружной резьбе вставок и приспособление

для посадки вставок в отверстие. Наборы для восстановления резьбы в свечных отверстиях

несколько отличаются от обычных ввиду необходимости применения метчиков с направляющими

витками и раззенковывающей передней гранью. Наборы обязательно сопровождаются

подробной инструкцией по применению. При отсутствии уверенности в собственных

силах не стесняйтесь обращаться за помощью к специалистам автосервиса.

Для извлечения из резьбовых отверстий “прикипевшего” крепежа обычно используются

самоконтрящиеся щипцы, — перед выворачиванием крепеж следует пропитать проникающим

составом.