Mitsubishi Galant

1990—2001 года выпуска

Ремонт и эксплуатация автомобиля

Восстановительный ремонт головки цилиндров

Общая информация

В двигателях современных автомобилей используются головки цилиндров одного из

двух типов: с верхним расположением клапанов (OHV) и с верхним расположением распределительного

вала (OHC). Последний тип может быть разбит на датчике-выключателе подгруппы:

с одним распределительным валом верхнего расположения (SOHC, или просто OHC) и

с двумя распределительными валами верхнего расположения (DOHC).

В настоящее время головки цилиндров изготавливаются методом литья из алюминиевого

сплава, что позволяет в значительной мере снизить суммарный силового агрегата

при сохранении таких жизненно важных свойств, как надежность и способность к отводу

тепла.

Справедливости ради следует заметить, что наравне с алюминием при изготовлении

головок цилиндров достаточно широкое распространение имеет и традиционный чугун.

Вне зависимости от материала все головки укомплектовываются седлами клапанов.

В некоторых головках на каждый из цилиндров приходится по два клапана, хотя в

последнее время все большее распространение получает мультиклапанная конфигурация,

где каждый из цилиндров может быть оборудован тремя, четырьмя и даже пятью клапанами.

Тонкая механическая притирка рабочих фасок тарелок к седлам обеспечивает герметичность

камер сгорания в закрытом положении клапанов. Использование направляющих втулок

обеспечивает однозначность возвратно-поступательного движения клапанов и центровки

последних относительно седел. Ввиду сказанного критическое значение приобретает

величина зазора посадки стержня клапана в направляющей втулке. При чрезмерных

зазорах обычно повышается расход двигательного масла, могут возникать потери разрежения

и повышается вероятность повреждения клапанных седел. Слишком плотная посадка

клапанов в направляющих втулках чревата их закусыванием, что ведет к неизбежному

снижению развиваемой силовым агрегатом мощности и повышению риска заклинивания

двигателя. Помимо направляющих втулок клапаны также обязательно укомплектовываются

пружинами, обеспечивающими необходимую плотность прижимания тарелок к седлам и

возврат их в закрытое положение после вынужденного открывания под воздействием

усилия, развиваемого эксцентриковыми кулачками распределительного вала(ов). Для

фиксации пружин на стержнях клапанов используются специальные тарелки и двухсекционные

разрезные замки (сухари). В головках, изготовленных из алюминиевого сплава, для

защиты последнего от вытирания на клапанные пружины устанавливаются специальные

регулировочные шайбы.

В идеале, в ходе проведения капитального (восстановительного) ремонта головки

цилиндров должна производиться замена всех клапанов в комплекте с пружинами и

направляющими втулками. Однако, в зависимости от состояния обслуживаемого двигателя,

определяемого главным образом добросовестностью владельца автомобиля, необходимость

в такой замене может отпасть. Основной причиной преждевременного износа компонентов

клапанного механизма является неправильность регулировки настроечных параметров

двигателя. Так, продолжительная работа агрегата на переобогащенной воздушно-топливной

смеси зачастую приводит к вымыванию масла из направляющих втулок бензином. Переобеднение

смеси ведет к чрезмерному повышению температуры ее сгорания, что приводит к прогоранию

тарелок клапанов и их седел. Продолжительность срока службы клапанных пружин напрямую

связано с присущей водителю транспортного средства манерой вождения, — частое

превышение оборотов двигателя неизбежно приводит к более быстрому выходу пружин

из строя.

К сожалению, полностью предотвратить износ внутренних компонентов головки цилиндров

не представляется возможным. Тем не менее, путем своевременного проведения восстановительного

ремонта с тщательной притиркой клапанов позволит владельцу транспортного средства

сократить материальные затраты за счет продления срока службы головки цилиндров.

Следует заметить, что при прогорании лишь отдельных клапанов разумно будет произвести

замену всего их комплекта. Данное утверждение относится также и к прочим компонентам

клапанного механизма.

Как это не неприятно, определить состояние внутренних компонентов головки цилиндров

возможно лишь после предварительной ее разборки. Описание процедуры демонтажа

головки цилиндров на Рассматриваемых в настоящем Руководстве моделях автомобилей

марки Mitsubishi приведено ниже в данном Разделе.

Чистка

|

|

|

1. Тщательная очистка головки цилиндров и компонентов

клапанного механизма с последующей детальной проверкой их состояния

помогут определить приблизительный объем предстоящих восстановительных

работ.

|

Сильные перегревы

двигателя могут привести к деформации головки цилиндров и

нарушению плоскостности ее сопрягаемых поверхностей.

|

2. Соскоблите с сопрягаемых плоскостей головки цилиндров, впускного

трубопровода и выпускного коллектора все следы материала старой

прокладки и герметика, — постарайтесь не повредить поверхности.

Существенно облегчит работу применение специального размягчителя,

которым следует предварительно пропитать налипшие отложения, — спрашивайте

в магазинах автомобильных аксессуаров.

3. Удалите со стенок водяных каналов все следы накипи.

4. Жесткой проволочной щеткой тщательно прочистите все доступные

полости и отверстия. При сильном загрязнении каналов прочистку головки

следует поручить специалистам.

5. “Прогоните” подходящим по размеру метчиком каждое из болтовых

отверстий, удалив из резьбы продукты коррозии, следы старого герметика

и восстановив поврежденные витки. При наличии доступа к источнику

сжатого воздуха, продуйте отверстия, удалив из них стружку и мелкий

мусор.

|

При использовании

сжатого воздуха не забывайте надевать защитные очки!

|

6. Проволочной щеткой зачистите резьбу шпилек крепления впускного

трубопровода и выпускного коллектора.

7. Промойте головку растворителем и тщательно просушите ее. Использование

сжатого воздуха позволит существенно сократить срок сушки и даст

гарантию качества прочистки плохо доступных полостей и отверстий.

|

Различного

рода составы для удаления следов нагара, существенно облегчающие

выполнение процедуры чистки, можно приобрести во многих магазинах

автомобильных аксессуаров. Помните, что такого рода средства

обычно являются химически агрессивными и должны применяться

с соблюдением соответствующих мер предосторожности, — строго

придерживайтесь инструкций изготовителей, обычно приведенных

на этикетке тары.

|

8. Промойте растворителем толкатели клапанов, затем тщательно просушите

их. Использование сжатого воздуха существенно облегчит выполнение

процедуры (не забудьте надеть защитные очки).

|

Оборудованные

гидрокорректорами толкатели следует складывать вверх дном

в масляную ванну. Помните, что при сборке все компоненты должны

быть установлены строго на свои прежние места.

|

9. Промойте в растворителе и тщательно просушите клапанные пружины,

их тарелки, седла и сухари разрезных замков, — постарайтесь не перепутать

компоненты.

10. Соскоблите основную массу сформировавшихся на поверхностях клапанов

отложений, затем проволочной насадкой к электродрели окончательно

зачистите поверхности стержней и тарелок клапанов — следите, чтобы

клапаны не оказались перепутаны.

|

|

Разборка

Общая информация

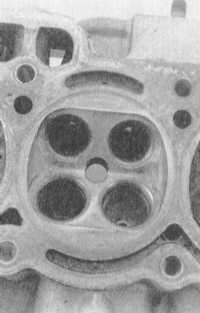

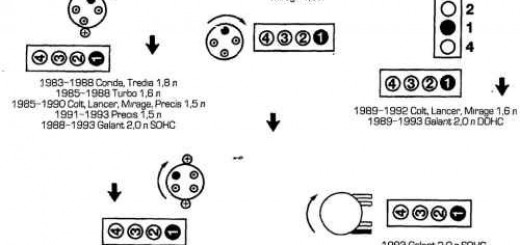

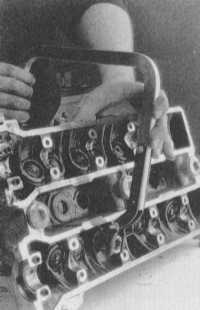

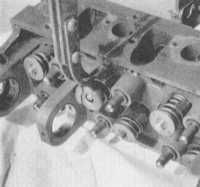

Конструкция используемой на конкретном двигателе головки цилиндров (SOHC или DOHC)

не оказывает принципиального значения на порядок выполнения процедуры демонтажа

компонентов механизма привода клапанов. Примеры внешнего вида головок цилиндров

представлены на иллюстрациях. Следует лишь заметить, что при разборке головки

типа DOHC особое внимание нужно уделить тщательности маркировки всех снимаемых

компонентов, — компоненты привода впускных клапанов не должны быть при сборке

перепутаны с компонентами выпускных при совпадении номера цилиндра и практически

абсолютной внешней идентичности. В качестве мнемонического правила при маркировке

деталей следует помнить, что впускной распределительный вал с сопутствующими компонентами

располагается со стороны впускного трубопровода, выпускной — со стороны выпускного

коллектора.

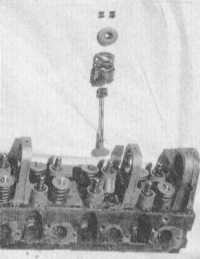

Головки с толкателями чашечного типа

|

|

|

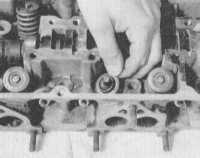

1. В большинстве головок цилиндров

в механизме привода клапанов используются толкатели чашечного

типа. Сухари разрезного замка клапанной пружины помещаются

при такой конструкции внутри гнезда толкателя. Для разборки

головки такого типа потребуются инструмент для сжимания клапанных

пружин струбцинного типа, оправка для снятия клапанных пружин

и небольшой магнит для извлечения сухарей разрезного замка.

|

|

2. Если еще не проделали это,

извлеките из головки цилиндров распределительный вал(ы) и/или

толкатели клапанов.

|

Складывайте

снимаемые компоненты в четко промаркированные полиэтиленовые

пакеты. Маркировка должна гарантировать возможность

установки компонентов при сборке строго на свои прежние

места.

|

|

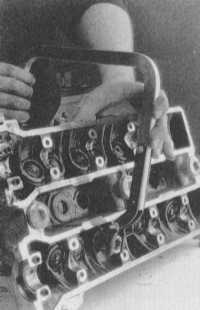

3. Переверните головку таким образом, чтобы обеспечить возможность

установки на нее струбцины для сжимания клапанных пружин, — обычно

головка укладывается горизонтально прокладочной поверхностью к исполнителю

и клапанными пружинами от него.

|

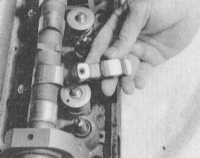

4. Вложив оправку для извлечения

пружины в гнездо толкателя, сожмите пружину.

|

5. Помогая себе отверткой, при помощи небольшого магнита извлеките

сухари разрезного замка из своего посадочного гнезда.

6. Отпустите струбцину и снимите клапанную пружину.

7. Извлеките клапан из головки цилиндров. При соответствующей комплектации

снимите маслоотражательный колпачок.

|

Выпускаются

специальные приспособления для снятия маслоотражательных колпачков.

Альтернативно можно воспользоваться обычными острогубцами,

— постарайтесь не повредить стенки гнезда толкателя, что чревато

снижением адекватности посадки последнего.

|

8. При соответствующей комплектации снимите с пружины регулировочную

шайбу, — вновь воспользуйтесь магнитом или отверткой.

9. Действуя в аналогичной манере, снимите компоненты оставшихся

клапанов. Помните, что все компоненты следует складывать в четко

промаркированные контейнеры или пакеты.

|

|

Головки с толкателями рычажного типа

|

|

|

1. Для сжатия клапанных пружин на головках данного

типа обычно используется специальный инструмент стандартного типа.

Однако, на некоторых моделях для установки такого инструмента может

оказаться недостаточно свободного места, — в таких случаях следует

воспользоваться описанным выше инструментом струбцинного типа.

2. Если еще не проделали это, снимите компоненты механизма привода

клапанов (рычаги привода клапанов или коромысла со своими осями)

и извлеките распределительный вал(ы). При соответствующей комплектации

снимите также гидравлические корректоры клапанных зазоров.

|

Все снимаемые

компоненты следует складывать в организованном порядке, особое

внимание уделяя четкости маркировки, — при сборке они должны

быть установлены строго на свои прежние места!

|

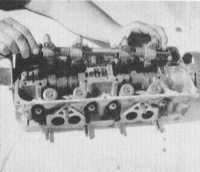

3. Переверните головку таким образом, чтобы обеспечить свободное

место под установку инструмента для сжатия клапанных пружин.

|

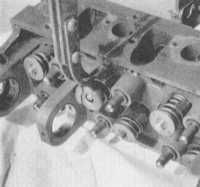

4. Заведя инструмент,

сожмите пружину первого клапана, полностью разгрузив ее тарелку.

|

Вследствие

развития нагарообразования тарелка может “прикипеть”

к сухарям разрезного замка и для освобождения ее придется

легонько обстучать молотком.

|

|

|

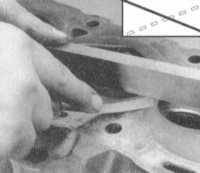

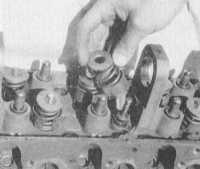

5. При помощи

небольшого магнита извлеките сухари разрезного замка из посадочной

канавке на стержне клапана.

|

|

6. Отпустите инструмент

и снимите тарелку и пружину со стержня клапана.

|

|

7. При соответствующей

комплектации снимите маслоотражательный колпачок.

|

Обычно

маслоотражательный колпачок легче снимать с извлеченного

из двигателя клапана (см. ниже).

|

|

8. Переверните головку таким образом, чтобы обеспечить возможность

снятия с нее клапана.

9. Извлеките клапан из головки цилиндров.

|

В случае необходимости

предварительно обработайте края канавки под установку сухарей

и торец хвостовика клапана напильником с мелким зубом.

|

|

10. При соответствующей комплектации

снимите регулировочную шайбу клапанной пружины, — воспользуйтесь

магнитом или отверткой.

|

11. Действуя в аналогичной манере, снимите с головки оставшиеся

клапаны. Помните, что все компоненты следует складывать в четко

промаркированные контейнеры или пакеты.

|

|

Проверка состояния компонентов

После тщательной промывки и просушки снятых с головки компонентов клапанного механизма

можно приступать к проверке их состояния. Потребуется проведение некоторых контрольных

измерений, для чего понадобятся микрометр с разводом губок 0 ÷ 25 мм, —

для измерения диаметра стержней клапанов, циферблатный измеритель плунжерного

типа/телескопический нутромер, — для измерения внутреннего диаметра направляющих

втулок, штангенциркуль и специальный инструмент для оценки степени просадки и

правильности торцовки клапанных пружин. При отсутствии под рукой перечисленных

инструментов выполнение проверки состояния компонентов следует поручить специалистам

автосервиса.

Клапаны

|

|

|

1. Проверьте рабочие фаски тарелок клапанов на

наличие трещин, каверн и следов чрезмерного износа. Следы прогорания

легче всего выявляются при осмотре цилиндрической части (пояска)

тарелки. Поясок должен присутствовать на тарелке в обязательном

порядке и иметь одинаковую ширину по всему периметру клапана. Скругление

или оплавление краев пояска указывает на прогар клапана. Следует

также оценить степень неплоскостности торцевой поверхности тарелки,

— при наличии чрезмерного прогиба в центральной ее части клапан

подлежит замене (желательно в комплекте с остальными).

2. Далее следует проверить состояние хвостовика стержня клапана,

— внимательно осмотрите его торец и края канавки под установку сухарей

разрезного замка, — удостоверьтесь в отсутствии задиров и заусениц

(особенно если при снятии клапана пришлось прибегнуть к обработке

данных участков напильником). Торец стержня клапана должен быть

абсолютно плоским, в то время как некоторое скругление всегда имеет

место при значительном пробеге агрегата. В случае необходимости

произведите восстановление плоскостности торца путем проточки клапана.

|

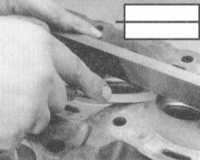

3. Покатав стержень клапана

по плоской поверхности (в качестве таковой может послужить

оконное стекло), проверьте его на наличие признаков изгиба.

|

|

4. В заключение измерьте диаметр

стержня клапана в нескольких местах при помощи микрометра.

Сравните между собой результаты измерения, — стержень должен

иметь равномерную толщину по всей своей длине. Если минимальное

допустимое отклонение диаметра стержня клапана не указано

в Спецификациях, следует принять в качестве ориентира значение

0.025 мм.

|

5. Дефектные или изношенные свыше допустимого предела клапаны подлежат

замене (желательно в комплекте с остальными).

|

|

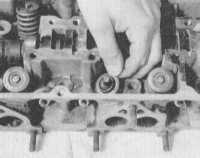

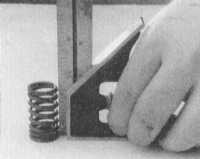

Клапанные пружины, их держатели и сухари разрезного замка

|

|

|

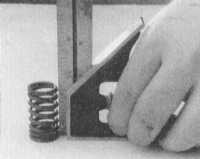

1. В первую очередь проверьте

клапанные пружины на наличие трещин, сколов и прочих механических

повреждений. Далее следует измерить свободную длину пружин,

— постарайтесь не перепутать пружины впускных клапанов с пружинами

выпускных. Сравните результаты измерений с требованиями Спецификаций.

|

|

2. При помощи линейки и плотницкого

угла оцените адекватность торцовки каждой пружины.

|

3. При наличии под рукой специального прибора, проверьте развиваемое

пружинами усилие. Сравните результаты измерений с требованиями Спецификаций.

4. Просевшие, дефектные и чрезмерно изношенные пружины подлежат

замене (желательно всем комплектом).

5. Тарелки пружин редко нуждаются в замене, тем не менее, оцените

состояние их рабочих поверхностей, контактирующих с пружиной и сухарями

разрезного замка. В случае выявления признаков деформации или трещин

произведите замену.

6. Оцените степень износа внутренних и наружных рабочих поверхностей

сухарей разрезных замков. В случае необходимости сухари заменяются

в комплекте со своим клапаном.

|

|

Головка цилиндров

При осмотре головки цилиндров особое внимание следует уделить состоянию направляющих

втулок и седел клапанов. Также следует проверить литье головки на наличие трещин

и прочих механических повреждений и оценить степень неплоскостности сопрягаемых

поверхностей.

Направляющие втулки клапанов

|

|

|

1. Удостоверившись в исправности состояния клапанов,

следует оценить степень износа направляющих втулок по величине зазоров

посадки в них стержней клапанов.

|

Предпочтительно

клапаны все же заменить.

|

2. Прежде чем приступать к измерениям, внимательно осмотрите направляющие

втулки на наличие трещин, задиров, заусениц и прочих механических

повреждений. При использовании втулок съемного типа (на всех головках,

изготовленных из алюминиевого сплава) оцените плотность их посадки,

— наличие какой-либо слабины является недопустимым. Все втулки должны

выступать на одинаковую высоту (считая от седел пружин).

|

3. Закрепите циферблатный измеритель

плунжерного типа с пружинной стороны головки цилиндров. Слегка

смажьте стержень клапана и заправьте его на свое штатное место.

Плотно прижмите плунжер измерителя к боковой поверхности стержня

клапана в районе хвостовика и обнулите прибор. Подергайте

клапан из стороны в сторону в направляющей втулке и считайте

показание измерителя, — результат запишите. Разверните измеритель

под 90° относительно первоначального своего положения и повторите

проверку. Сравнив результаты измерений между собой, оцените

величину овальности направляющей втулки. Также сравните результаты

обоих измерений с требованиями Спецификаций.

|

Выпускаются

специальные телескопические нутромеры, предназначенные

для определения внутреннего диаметра направляющих втулок

клапанов, — при использовании такого рода прибора сравните

результаты измерений с приведенными в Спецификациях

нормативными требованиями.

|

|

4. Изношенные или поврежденные направляющие втулки подлежат замене

или проточке.

|

|

Седла клапанов

|

|

|

1. Произведите визуальный осмотр седел клапанов.

Обращайте внимание на наличие трещин, каверн и следов прогара. На

глаз оцените глубину посадки седел в головке, — чрезмерное заглубление

говорит об износе компонентов. В случае выявления трещин седла подлежат

замене.

2. При наличии под рукой специального инструмента, проверьте седла

на наличие признаков овальности. Сравните результаты измерений с

требованиями Спецификаций, в случае необходимости произведите проточку.

|

При отсутствии

нормативных значений следует считать максимальной допустимой

овальность величиной 0.051 мм.

|

|

|

Оценка плоскостности головки

|

|

|

1. Тщательно зачистите сопрягаемые поверхности

головки цилиндров, полностью удалив с них все следы материала старой

прокладки.

2. Проверка плоскостности производится при помощи специального измерителя

и щупа лезвийного типа. Измерение производится вдоль ДП головки

и по обеим диагоналям сопрягаемой поверхности.

|

В качестве

измерителя плоскостности может быть использована поставленная

на ребро стальная линейка.

|

3. Если величина неплоскостности превышает 0.076 мм на длине 15.2

мм (либо 0.152 мм на полную длину сопрягаемой поверхности), головка

цилиндров подлежит проточке.

|

После проточки

головок цилиндров V-образных двигателей следует соответствующим

образом проточить также посадочный фланец впускного трубопровода

с целью компенсации изменения положения сопрягаемых поверхностей.

|

|

|

Проверка состояния литья головки

|

|

|

1. Обычно трещины в литье головки появляются в

районе расположения камер сгорания, однако, не исключена вероятность

их образования и вблизи свечных отверстий, седел клапанов и опорных

поверхностей рычагов привода клапанов.

2. Особое внимание следует уделить проверке состояния литься в районе

выпускных портов.

3 . Следует помнить, что визуальный осмотр не позволяет выявить

скрытые дефекты литья. Гораздо более детальная картина структуры

тела головки может быть получена в ходе выполнения дефектоскопии

с применением методов магнитного резонанса (Magnaflux®), — для изготовленных

из чугуна головок, либо с применением флуоресцирующих составов (Ziglo®),

— для легкосплавных головок. Подобного рода проверки всегда могут

быть произведены за вполне разумную плату на станциях техобслуживания.

4. Головка, имеющая механические повреждения подлежит замене.

|

|

Распределительные валы и толкатели клапанов

Описание процедур проверки состояния распределительных валов и компонентов механизма

привода клапанов см. в Разделе Снятие и установка распределительных валов и толкателей привода клапанов.

Методы восстановления компонентов

Общая информация

Большая часть восстановительных процедур должна производиться в условиях мастерской

автосервиса.

Притирка клапанов

|

|

|

Притирка клапанов

осуществляется в последнюю очередь, после того как состояние

всех компонентов головки будет проверено и осуществлен их

необходимый восстановительный ремонт/замена.

|

1. Если клапаны признаны годными к дальнейшему использованию, необходимо

произвести проточку торцевых поверхностей их хвостовиков и притирку

рабочих фасок к своим седлам.

|

Новые клапаны

также подлежат притирке, после осуществления которой они становятся

жестко привязанными к своим седлам.

|

2. Переверните головку цилиндров вверх дном.

3. Слегка смажьте стержни клапанов и заправьте их на свои штатные

места в головку.

4. Приподнимите подлежащий притирке клапан над седлом и нанесите

на рабочую поверхность последнего немного специальной притирочной

пасты.

5. Слегка смочите присоску притирочного держателя и закрепите последний

на плоской стороне тарелки клапана.

6. Вращая приводную рукоятку инструмента между ладонями, начните

притирать клапан к своему седлу. Старайтесь почаще перехватывать

рукоятку, одновременно слегка изменяя положение клапана относительно

седла во избежание образования борозд.

7. Продолжайте притирку до тех пор, пока на рабочей поверхности

седла не образуется ровное кольцо матового серого цвета одинаковой

по всему периметру ширины.

8. Отделите привод и переходите к притирке очередного клапана.

9. В заключение не забудьте тщательно протереть компоненты, удалив

с их поверхности все следы притирочной пасты и абразива.

Пружины, тарелки и сухари разрезных замков

10. Перечисленные в заголовке подраздела компоненты восстановительному

ремонту не подлежат и в случае выхода их строя должны быть заменены.

|

|

Направляющие втулки клапанов

|

|

|

1. В автомобильных двигателях применяется только

два типа направляющих втулок: съемные (используются в легкосплавных

головках) и встроенные (используются головках, изготовленных из

чугуна).

|

Чугунные головки

иногда также укомплектовываются съемными втулками.

|

2. Восстановление изношенных направляющих втулок может быть произведено одним

из четырех способов: накатка; установка вставок; расточка и замена.

3. При накатке металл детали деформируется, что приводит к уменьшению

зазора. Одновременно восстанавливается центровка втулки. Накатка

является наиболее простым и дешевым методом восстановления направляющих

втулок, однако требует наличия специальной инструментальной базы

и приводит к значительному сокращению срока службы восстановленной

детали.

4. Бронзовая вставка может быть установлена в изношенную направляющую

втулку после ее предварительной расточки. Выпускаются оборудованные

резьбой вставки, — для их установки втулку необходимо предварительно

нарезать метчиком соответствующего размера. Альтернативно могут

быть установлены тонкостенные втулки разрезного типа, — они заправляются

в расточенную втулку, после чего развальцовываются специальным инструментом

и протачиваются под нужный размер.

5. Эффективным способом, особенно при восстановлении втулок встроенного

типа является расточка их под клапаны большего размера. Расточка

производится при помощи специального зенкера в диапазоне от 0.076

до 0.762 мм (чаще всего — 0.381 мм). Необходимо приобрести ремонтные

клапаны соответствующего размера.

6. Для замены втулок встроенного типа их необходимо высверлить из

головки. Затем гнезда растачиваются под требуемый размер и в них

запрессовываются ремонтные втулки. Посадка новых втулок осуществляется

при помощи молотка и ступенчатой выколотки. Особое внимание при

установке ремонтных втулок должно уделяться центровке их относительно

клапанных седел. Посадочная высота новой втулки также должна быть

строго соответствовать оригинальной, — не забудьте измерить ее перед

снятием старых втулок. Старые втулки выстукиваются из головки также

при помощи молотка и выколотки. Перед установкой ремонтных втулок

необходимо определить, должны ли они осуществлять герметизацию водяной

рубашки головки или нет, — если да, необходимо использовать соответствующий

герметик, в противном случае втулку и стенки приемного гнезда перед

посадкой следует смазать сборочной смазкой. Посадка втулок в головку

производится со стороны установки клапанных пружин.

|

Использование набора технологических шайб

поможет при контроле глубины посадки втулок. |

|

|

Седла клапанов

|

|

|

Проточка седел

клапанов должна производиться только после того как установочные

параметры направляющих втулок будут приведены в соответствие

с требованиями Спецификаций.

После выполнения замены направляющих втулок седла клапанов

протачиваются в обязательном порядке!

|

1. Если седла клапанов находятся в удовлетворительном состоянии,

то после осуществления притирки клапанов (см. выше) можно приступать

к сборке головки цилиндров (см. ниже).

2. Восстановление изношенных или поврежденных седел должно производиться

в условиях мастерской автосервиса. При проточке седел особое внимание

уделяется центровке их относительно направляющих втулок клапанов.

|

|

Проточка головки цилиндров

|

|

|

При восстановлении

сильно деформированной головки центрирующей проточке должны

быть подвергнуты также подшипниковые шейки распределительного

вала(ов). Невыполнение данного требования чревато серьезными

внутренними повреждениями двигателя при попытке его запуска!

|

1. При особо сильной деформации сопрягаемых поверхностей головка

подлежит замене.

2. Проточка сопрягаемых поверхностей головки (если в ней возникает

необходимость) должна производиться в условиях мастерской автосервиса.

|

При снятии

ходе проточки с поверхностей головки слоя металла должны быть

соблюдены нормативные требования к геометрическим параметрам.

|

3. После возвращения головки из работы ее необходимо еще раз самым

тщательным образом вычистить (см. выше).

|

|

Заделка трещин в литье головке

В некоторых случаях треснутая головка цилиндров может быть восстановлена. Вдоль

трещины в изготовленной из чугуна головке устанавливаются резьбовые вставки. При

восстановлении легкосплавных головок эффективнее является применение сварки, хотя

использование резьбовых вставок также допустимо. Некоторые дефекты могут быть

устранены только с применением пайки или сварки, — обращайтесь за консультацией

к специалистам автосервиса.

Сборка

В первую очередь необходимо подготовить рабочее место, особое внимание уделив

чистоте поверхностей и наличию достаточного свободного пространства. Позаботьтесь

об оборудовании места под складирование подлежащих установке компонентов. Все

устанавливаемые детали также должны быть самым тщательным образом вычищены и высушены.

Головки с толкателями чашечного типа

|

|

|

1. Для установки утопленных в гнезде толкателя

компонентов клапанов на головках данного типа понадобится небольшая

отвертка, струбцина для сжатия клапанных пружин с оправкой, немного

белой смазки (циатима) и масса терпения.

2. Слегка смажьте стержни клапанов и установите их на свои штатные

места в головку цилиндров.

3. При соответствующей комплектации установите куда следует регулировочные

шайбы клапанных пружин.

4. Установите новые маслоотражательные колпачки (если таковые предусмотрены

конструкцией). Если колпачок сажается на направляющую втулку, предварительно

слегка смажьте наружную поверхность последней. Если вместо колпачка

используется уплотнительное кольцо, оно устанавливается после сжатия

клапанной пружины, но перед посадкой на стержень клапана сухарей

разрезного замка.

5. Оденьте на стержень клапана пружину и ее тарелку.

6. Установите оправку и сожмите пружину при помощи специальной струбцины.

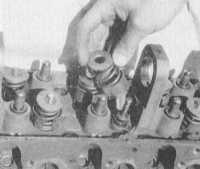

7. Работая отверткой как шпателем, заполните изгибы сухарей разрезного

замка густой смазкой, — это поможет временно зафиксировать сухари

на стержне клапана до отпускания пружины.

8. Подцепляя отверткой (вновь воспользуйтесь смазкой), посадите

сухари на свои штатные места на стержне клапана, плотно прижав их

к поверхности последнего.

9. Медленно отпустите сжимающую клапанную пружину струбцину, — проследите,

чтобы сухари не выпали, — и снимите ее с двигателя.

10. Действуя в аналогичной манере, установите компоненты на оставшиеся

клапаны.

|

11. Установите толкатели, распределительный

вал(ы) (не забудьте проверить установку клапанных зазоров)

и прочие снимавшиеся в процессе демонтажа компоненты.

|

|

|

Головки с толкателями рычажного типа

|

|

|

1. Слегка смажьте стержни клапанов и установите последние

на свои штатные места в головку цилиндров.

2. При соответствующей комплектации установите куда следует регулировочные

шайбы клапанных пружин.

3. Установите новые маслоотражательные колпачки (если таковые предусмотрены

конструкцией). Если колпачок сажается на направляющую втулку, предварительно

слегка смажьте наружную поверхность последней. Если вместо колпачка

используется уплотнительное кольцо, оно устанавливается после сжатия

клапанной пружины, но перед посадкой на стержень клапана сухарей

разрезного замка.

4. Оденьте на стержень клапана пружину и ее тарелку.

5. При помощи специального инструмента сожмите клапанную пружину.

6. Посадите на стержень клапана сухари разрезного замка.

7. Медленно отпустите клапанную пружину, — проследите, чтобы сухари

не выпали из канавки на стержне клапана.

8. Снимите с головки сжимающий пружину инструмент.

9. Действуя в аналогичной манере, установите компоненты на оставшиеся

клапаны.

10. Установите толкатели, распределительный вал(ы) (не забудьте

произвести регулировку клапанных зазоров, — см. Главу Настройки

и текущее обслуживание) и прочие снимавшиеся в процессе демонтажа

компоненты. |

|